轉型升級結碩果 機械工業強勢崛起

分類: 新聞中心 發布時間:17-10-24 瀏覽量:602

今天,以機械工業為代表的高端制造業正在崛起。中國工業報記者在全國機械行業轉型升級推進會上獲悉,全國機械行業圍繞貫徹落實《中國制造2025》、國辦《關于機械工業調結構促轉型增效益的指導意見》(以下簡稱國辦55號文件)和行業“十三五”發展綱要部署要求,堅持以習近平總書記系列重要講話精神為指導,遵循新發展理念,苦干實干巧干,創新創優創牌,深入推進轉型升級,加快實現機械工業由大變強,確保了行業經濟運行穩中向好。

今年以來,機械工業全行業保持了平穩健康發展的良好態勢,行業主要經濟指標好于預期,行業企業效益持續改善,扭轉了外貿進出口增速同比下降的走勢,預計全年機械工業運行將延續向好態勢。(資料圖片)

在“十三五”開局之年,機械工業增加值同比增長9.6%,高于工業平均水平3.6個百分點,實現主營業務收入和利潤總額,均高于上年同期。今年1~8月,繼續保持了向好態勢。機械工業增加值同比增長11.0%,分別高于同期全國工業和制造業4.3和3.8個百分點,高于機械工業上年同期2.3個百分點。

據國家統計局2015年數據顯示,機械相關大行業合計研發經費投入同比增長8.34%,高于全國工業同期0.13個百分點。六大相關行業投入強度高于全國工業平均水平。創新驅動、創新引領已成為機械行業越來越多企業的自主選擇。企業在加大研發投入、強化基礎能力、促進實現國產化等方面積極作為,創新基礎能力建設步伐加快。大型壓縮機、水輪模型、電站安全閥試驗臺等新產品研發的基礎試驗檢測平臺相繼建成,一批具備世界先進水平的試驗檢測平臺陸續開始建設。

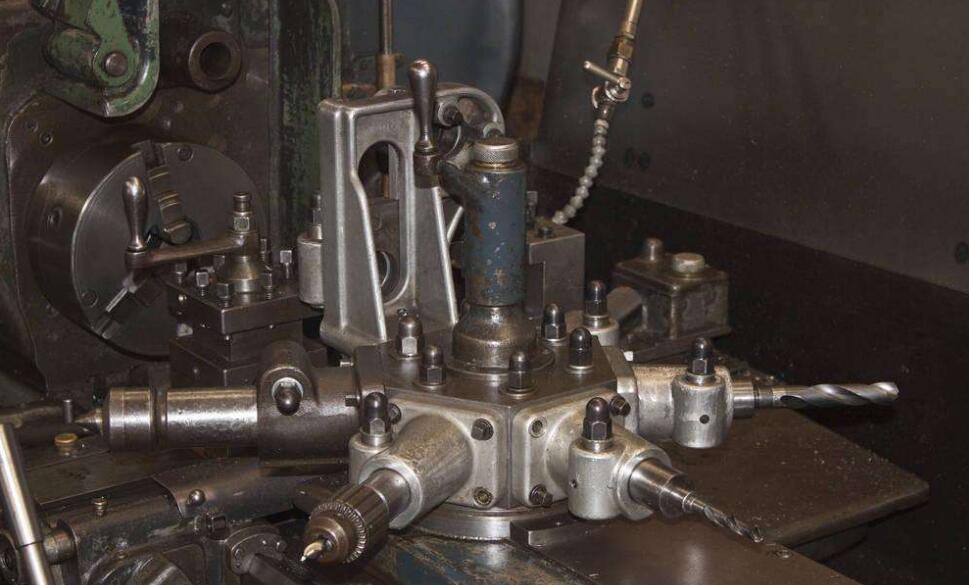

科技成果不斷涌現,大型核電、水電、火電和風電設備、特高壓交直流及柔性直流輸變電設備、油氣長輸管線關鍵裝備、大型煤化工關鍵設備、高檔數控機床等高端裝備自主研發取得突破。關鍵核心部件取得突破,世界首臺三頭并行筒段整體鏡像銑削裝備研發成功,技術填補國內空白。特厚型重型反應器關鍵制造技術,雙超加氫反應器制造技術達到國際先進水平。特高壓輸變電裝備等關鍵零部件技術取得突破,高精密、特大型軸承產品替代進口。新能源汽車磷酸鐵鋰、石墨負極材料、電池單體研發及制造等核心技術水平,已與國外基本相當。強化基礎取得進展。尤其是科技創新成果逐年增多,2017年申報數量達到842項,比上年增加122項。一些民營企業、專精特新的中小企業,在科技創新、重大技術裝備國產化進程中,發揮著日趨重要的作用。

“目前,我國機械產品國內市場品種自給率已超過85%,開始轉變我國先進裝備主要依靠進口的被動局面。從匯總的2016年1000余家機械重點企業情況看,平均新產品產值同比增長近30%。”據悉,“十三五”以來,機械工業努力發展適銷對路產品,促進產品結構向高端提升。從今年1~8月的數據看,行業重點監測的119種主要產品中,實現同比增長的達到91種,占比76.47%。

產業結構不斷優化

產業發展的均衡性趨勢向好,產業結構不斷優化。今年以來,非汽車行業新增主營業務收入與新增利潤總額增速加快。風電、水電、核電等清潔能源產量所占比重不斷提升,新能源汽車、中國品牌汽車市場份額與產業集中度繼續提高。兩化融合、智能制造加快發展。傳統制造領域數字化改造持續進行,涵蓋企業生產、運營、管理全過程。融合互聯網、云計算等信息技術、現代傳感器技術和數字化制造等技術的智能制造,已在部分領域起步。在近三年國家智能制造新模式試點示范項目中,機械行業占比達到46%。如重慶前衛科技集團的燃氣計量表智能制造數字化車間項目,突破了多項核心技術,投產后自動化生產檢測設備應用比例達到90.9%,產品一次性合格率達到99.7%。機器人產業發展較快。目前,我國已連續三年成為全球第一大工業機器人市場。據對工業機器人自主品牌制造企業調查顯示,近90%的企業上半年新增訂單同比增長,其中70%的企業增幅超過20%。

“在實施轉型升級進程中,許多企業適應產業變革大趨勢,更加重視自身軟實力培育。”據中機聯有關負責人介紹,“十二五”以來,已有70家企業榮獲機械工業質量管理獎,300多家企業被評價為機械工業AAA級誠信企業。58家企業獲得“全國工業品牌培育示范企業”稱號,50多個企業產品被評為單項冠軍,188家企業優質產品獲“中國機械工業優質品牌”,40家企業的先進質量管理方法被評選為“全國質量標桿”。已認定40個產業集聚區域品牌,其中3個成為全國首批示范區。目前,機械產品質量平均抽樣合格率基本保持在90%以上,比“十二五”末期提升了近4個百分點。重點領域電力裝備技術水平和產品產量已進入世界前列,有效系數保持在95%以上。

“企業作為實施主體,對加快轉型升級、走質量效益型發展道路已形成廣泛共識。目前,全行業已初步形成了一個國家政策引導、行業組織服務、企業主體實施、上下協同一致、有序推進轉型升級的良好局面。”中機聯負責人表示。

開辟國際產能合作新路徑

近年來,機械行業企業借力國家對外開放的好形勢,努力運用兩種資源、兩個市場,開拓業務新領域,創建產業新布局,在開展跨國經營和國際產能合作方面,闖出了一片天地。

機械行業也借助“一帶一路”建設契機,積極探索開展國際產能與裝備制造合作新路徑。據統計,目前我國機械工業領域對應國際標準的轉化率達到80%。并在國際標準化組織中,承擔了253個組織的相關工作,特別是企業全球化運營成效明顯。

由國機集團作為主要開發者的中國-白俄羅斯工業園,在習近平總書記親自關懷下,已有21家企業進駐和簽訂了意向協議。目前,正在全心“打造具有國際競爭力產業”。預測未來,將有200家高科技企業入駐,累計創造10萬個以上就業崗位,將成為絲綢之路經濟帶的橋頭堡和支撐點。

濰柴集團通過實施“出口貿易突破、國際并購提速、當地制造落地”三大方略,建立海外營銷平臺及子公司30多家,產品銷往110多個國家和地區,其中“一帶一路”重點區域連續3年保持大幅增長,出口額已經占到集團出口總量的90%以上。

特變電工現已進入美國、印度、俄羅斯、巴西等60余個國家和地區市場,為塔吉克斯坦等31個國家和地區提供成套項目總承包服務,使中國特高壓輸電成為繼高鐵、核電之后的第三張國家名片。

企業在轉型升級中強勢崛起

據中機聯負責人介紹,“在貫徹落實強國戰略和國家政策部署上,機械行業企業積極推進轉型升級,將樹立新發展理念作為首要任務、引領發展的治本之策。”

陜鼓集團確定了圍繞聚焦分布式能源核心業務,通過持續流程再造、協同制造、綠色制造、“互聯網+”智能服務平臺,以及商業模式創新,實現了從單一產品制造商向系統解決方案提供商和服務商的轉變,從產品經營向客戶經營、品牌經營、資本經營的轉變。為客戶節約運行維護成本48%以上,企業管理資產市值從2005年的35.5億元上升為2016年的233億元。

西電集團適應產業智能化轉型發展需要,依托實施7個國家智能專項和工業強基項目,提升總體設計能力、工程總包能力、標準制定能力,取得了50多項制造工藝研究創新成果,帶動企業經濟效益穩步增長。

華中數控發揮產學研優勢,牽頭承擔7項國家科技重大專題,在體系結構、現場總線、多軸多通道控制等關鍵技術方面實現突破,成功研制出系列高檔數控系統,在航空航天等重點領域獲得批量應用。

創新是提高綜合競爭力的戰略支撐,是實現永續發展的不竭動力。在轉型升級的道路上,機械企業堅持以自主創新能力提升,驅動產業提質升級。

徐工集團遵循“高可靠性、高附加值、高科技含量、大型化”“三高一大”的發展戰略,在智能化、輕量化、節能環保等核心技術和高端產品自主研發上,牢牢盯住最后10%“珠峰登頂”技術難題取得突破。目前高端裝備制造領域擁有近200余項核心技術和2000余項專利,研制出100多項國產首臺套重大裝備,用行動踐行了技術領先、用不毀的徐工金標準。

濟南二機床瞄準世界前沿技術,每年加大7%的研發投入,著力針對重點領域和關鍵核心技術集中攻關,研制出具有國際先進水平的機械高速沖壓生產線,贏得福特汽車美國本土4廠、9條、共計44臺設備訂單,銷量及市場占有率保持世界第一,企業高端產品占比達到60%以上。

在轉型升級道路上,機械行業企業將推進兩化深度融合、發展智能制造,作為傳統產業實現轉型升級的有效途徑,作為適應制造業數字化、網絡化、智能化發展趨勢的必由之路。

鐵建重工圍繞研發、設計、制造、管理、服務等全產業鏈條打造智慧工廠,實施成效得到工信部認可,承擔了國家級盾構機智能制造新模式和綠色再制造重大專項,成為《中國制造2025》、兩化深度融合和智能制造示范試點企業。

文章鏈接:中國機床商務網 http://www.jc35.com/news/Detail/67833.html

英文

英文